-

全國服務(wù)熱線

全國服務(wù)熱線

- 0512-58907835

中拉絲機(jī)的優(yōu)點(diǎn)是什么

來源:www.cyfqj.com | 發(fā)布時(shí)間:2025年10月13日

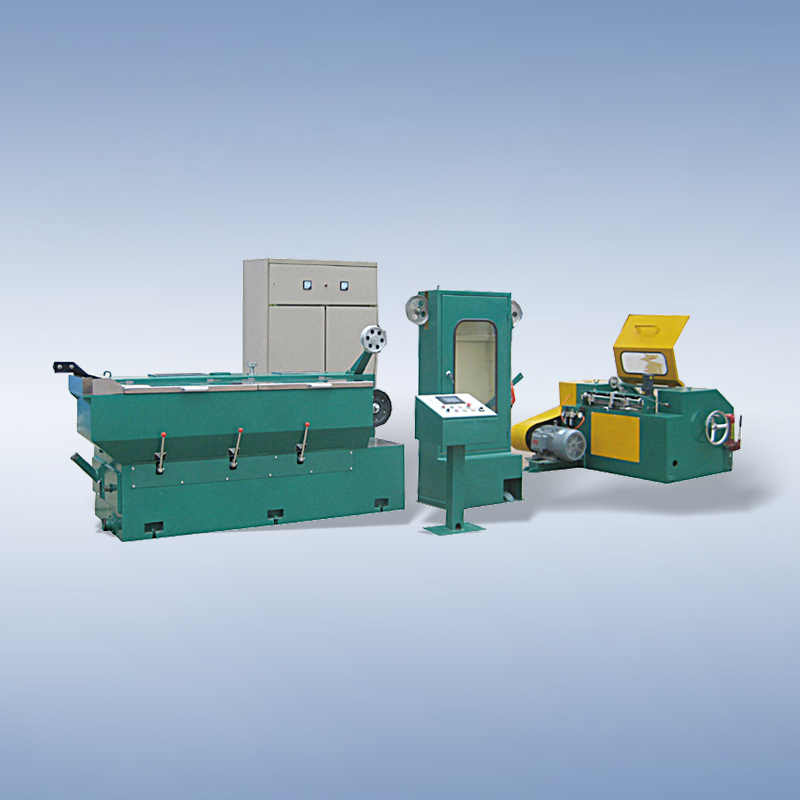

中拉絲機(jī)是金屬線材加工領(lǐng)域的核心設(shè)備,主要用于將中粗規(guī)格金屬線材(如直徑 2-12mm 的銅、鋁、鋼、不銹鋼線等)拉制成 “中等直徑線材”(通常 0.5-5mm),適配電線電纜、五金制品、彈簧、標(biāo)準(zhǔn)件等下游的行業(yè)的原料需求。其優(yōu)點(diǎn)圍繞 “加工效率、線材質(zhì)量、操作便捷性、適配性” 四大核心維度展開,具體如下:

一、加工效率高:適配 “中批量到大批量” 生產(chǎn)需求

中拉絲機(jī)通過 “多道次連續(xù)拉拔 + 自動(dòng)化輔助” 設(shè)計(jì),大幅提升線材加工效率,避免傳統(tǒng)單機(jī)單道次加工的頻繁停機(jī)問題:

多道次連續(xù)拉拔:機(jī)身集成 3-12 個(gè)拉拔模座(根據(jù)線材直徑需求配置),線材經(jīng)第一道粗模拉拔后,無需停機(jī)即可進(jìn)入后續(xù)細(xì)模連續(xù)加工 —— 例如將直徑 8mm 的銅桿拉制成 2mm 的銅線,可通過 6-8 道模座一次性完成,單臺設(shè)備每小時(shí)產(chǎn)量可達(dá) 500-2000kg(根據(jù)線材材質(zhì)和直徑差異調(diào)整),是單道次拉絲機(jī)效率的 3-5 倍。

自動(dòng)化送線與收線:配備 “自動(dòng)送線架”(如液壓放線架,避免線材放線時(shí)打結(jié))和 “自動(dòng)收線機(jī)”(如變頻收線盤,可根據(jù)拉拔速度同步調(diào)整收線張力),無需人工頻繁干預(yù)送料和收料,連續(xù)作業(yè)時(shí)間可達(dá) 8-12 小時(shí),減少人工成本與停機(jī)時(shí)間損耗。

快速換模設(shè)計(jì):模座采用 “快拆式夾緊結(jié)構(gòu)”,更換拉絲模具時(shí)無需拆解大量部件,單個(gè)模具更換時(shí)間可控制在 5-10 分鐘(傳統(tǒng)拉絲機(jī)需 20-30 分鐘),尤其適配 “多規(guī)格線材輪換生產(chǎn)” 場景(如上午拉制 3mm 鋁線,下午切換為 2mm 銅線)。

二、線材質(zhì)量優(yōu):保障 “精度、表面、力學(xué)性能” 穩(wěn)定

中拉絲機(jī)通過 “正確控速、潤滑冷卻、張力調(diào)節(jié)” 等技術(shù),確保拉制后的線材滿足下游的行業(yè)對質(zhì)量的嚴(yán)苛要求:

直徑精度高:配備 “變頻調(diào)速系統(tǒng)”(如 PLC 控制的伺服電機(jī)),可正確控制每道次拉拔速度(速度誤差≤1%),避免因速度波動(dòng)導(dǎo)致線材直徑偏差;部分機(jī)型還集成 “在線直徑檢測裝置”(如激光測徑儀),實(shí)時(shí)監(jiān)測線材直徑,若超出公差(通常 ±0.01-0.03mm)可自動(dòng)報(bào)警停機(jī),確保成品線材直徑一致性。

表面光潔度好:拉拔過程中配備 “封閉式潤滑冷卻系統(tǒng)”—— 線材通過模具時(shí),高壓潤滑液(如乳化液、拉絲油)不僅能減少模具與線材的摩擦(降低模具損耗),還能沖洗掉拉拔產(chǎn)生的金屬碎屑,避免碎屑劃傷線材表面;同時(shí),模具采用高硬度碳化鎢材質(zhì)(表面粗糙度 Ra≤0.02μm),進(jìn)一步保證線材表面光滑無劃痕(成品線材表面粗糙度可達(dá) Ra0.4-0.8μm),尤其適配電線電纜的 “絕緣層包覆” 需求(表面光滑可避免絕緣層破損)。

力學(xué)性能可控:通過調(diào)整 “拉拔道次分配” 和 “退火輔助”,可正確控制線材的抗拉強(qiáng)度、延伸率等力學(xué)性能 —— 例如拉制彈簧用鋼絲時(shí),可通過減少道次變形量(每道次直徑縮減率≤15%)降低線材脆性;拉制電線用銅線時(shí),可搭配 “在線退火裝置”(如中頻感應(yīng)退火),消除拉拔產(chǎn)生的內(nèi)應(yīng)力,提升銅線的導(dǎo)電性能(導(dǎo)電率可保持在 98% IACS 以上)。

三、操作便捷性強(qiáng):降低人工門檻,減少操作失誤

中拉絲機(jī)融入 “智能化控制 + 人性化設(shè)計(jì)”,讓普通操作人員也能快速上手,同時(shí)減少因操作不當(dāng)導(dǎo)致的設(shè)備故障或線材報(bào)廢:

智能化控制系統(tǒng):采用觸摸屏 + PLC 控制系統(tǒng),可直觀設(shè)置拉拔速度、張力大小、收線盤規(guī)格等參數(shù),并實(shí)時(shí)顯示設(shè)備運(yùn)行狀態(tài)(如電流、溫度、線材產(chǎn)量);部分機(jī)型支持 “參數(shù)存儲(chǔ)功能”,可保存 10-20 組不同線材的加工參數(shù)(如銅、鋁、鋼的不同規(guī)格參數(shù)),下次生產(chǎn)時(shí)直接調(diào)用,無需重復(fù)調(diào)試,降低參數(shù)設(shè)置失誤率。

故障預(yù)警與保護(hù):集成多重安全保護(hù)功能 —— 當(dāng)潤滑液不足時(shí),設(shè)備自動(dòng)降低速度并報(bào)警;當(dāng)線材張力過大(可能導(dǎo)致斷線)時(shí),張力傳感器觸發(fā)停機(jī);當(dāng)電機(jī)過載或溫度過高時(shí),過載保護(hù)裝置啟動(dòng),避免設(shè)備燒毀;同時(shí),機(jī)身配備 “緊急停機(jī)按鈕”,突發(fā)情況時(shí)可快速切斷電源,保障人員與設(shè)備安全。

維護(hù)便捷:關(guān)鍵部件(如模具座、潤滑泵、收線盤)設(shè)計(jì)為 “易拆卸結(jié)構(gòu)”,日常維護(hù)(如清理模具碎屑、更換潤滑液、檢查軸承)無需專業(yè)工具;部分機(jī)型還配備 “維護(hù)提醒功能”,根據(jù)設(shè)備運(yùn)行時(shí)間自動(dòng)提示更換易損件(如拉絲模、密封圈),延長設(shè)備使用壽命。

四、適配性廣:兼容多材質(zhì)、多規(guī)格線材加工

中拉絲機(jī)通過 “模塊化設(shè)計(jì) + 可調(diào)節(jié)參數(shù)”,可加工多種金屬材質(zhì)、多種規(guī)格的線材,滿足下游的行業(yè)多樣化需求:

多材質(zhì)兼容:可適配銅(紫銅、黃銅)、鋁(純鋁、鋁合金)、鋼(低碳鋼、高碳鋼)、不銹鋼、鐵絲等多種金屬線材 —— 針對不同材質(zhì)的硬度差異,可調(diào)整拉拔速度(如鋁線硬度低,拉拔速度可設(shè)為 8-12m/s;不銹鋼線硬度高,速度設(shè)為 3-5m/s)和潤滑液類型(如銅線用油性潤滑液,鋁線用水性潤滑液避免腐蝕),無需更換設(shè)備主體結(jié)構(gòu)。

多規(guī)格覆蓋:進(jìn)線直徑范圍寬(2-12mm),出線直徑可通過更換模具調(diào)整(0.5-5mm)—— 例如同一臺設(shè)備,更換模具后可拉制 “2.5mm 銅電源線”“1.2mm 鋁焊絲”“3mm 彈簧鋼絲”,適配電線電纜、五金、彈簧等不同行業(yè)的原料需求,減少企業(yè)設(shè)備投入成本。

可搭配輔助設(shè)備:支持與 “預(yù)處理設(shè)備”(如線材除銹機(jī)、矯直機(jī),針對生銹或彎曲的進(jìn)線)、“后處理設(shè)備”(如在線退火機(jī)、涂油機(jī)、收線裝盤機(jī))聯(lián)動(dòng),形成 “進(jìn)線 - 拉拔 - 退火 - 收線” 的自動(dòng)化生產(chǎn)線,進(jìn)一步提升生產(chǎn)效率與線材附加值(如退火后的銅線可直接用于電線絞合)。

五、能耗與成本優(yōu)勢:兼顧高效與經(jīng)濟(jì)性

相比 “粗拉絲機(jī) + 細(xì)拉絲機(jī)” 的組合加工模式,中拉絲機(jī)在能耗和成本上更具優(yōu)勢:

能耗更低:多道次連續(xù)拉拔減少了 “線材重復(fù)加熱、重復(fù)輸送” 的能耗 —— 例如將 8mm 銅桿拉制成 2mm 銅線,中拉絲機(jī)單噸能耗約 80-120kWh,而 “粗拉絲機(jī)(拉至 5mm)+ 細(xì)拉絲機(jī)(拉至 2mm)” 組合的單噸能耗約 150-200kWh,能耗降低 30%-40%。

設(shè)備成本更優(yōu):單臺中拉絲機(jī)可替代 “粗拉 + 細(xì)拉” 兩臺設(shè)備的功能,減少設(shè)備采購成本(約節(jié)省 20%-30%);同時(shí),占地面積更小(單臺設(shè)備占地約 10-15㎡,組合設(shè)備需 25-30㎡),節(jié)省廠房空間成本。

模具損耗低:通過合理的道次分配和潤滑冷卻,每副拉絲模具的使用壽命可達(dá) 5-10 噸線材(根據(jù)材質(zhì)差異),比傳統(tǒng)單道次拉絲機(jī)的模具損耗(3-5 噸 / 副)降低約 40%,減少模具更換成本。

【相關(guān)文章】

【相關(guān)產(chǎn)品】

微信號:18114758856

微信號:18114758856

精密復(fù)繞機(jī)

精密復(fù)繞機(jī) 光伏焊帶專用拉絲機(jī)

光伏焊帶專用拉絲機(jī)

Address

Address

E- mail

E- mail

Tel

Tel

蘇公網(wǎng)安備32058202011701號

蘇公網(wǎng)安備32058202011701號 添加微信

添加微信

聯(lián)系我們

聯(lián)系我們

電話咨詢

電話咨詢